При токарной обработке с заготовки за определенное число проходов снимается лишний металл, называемый припуском. В результате получается изделие заданной формы с требуемыми размерами и классом шероховатости поверхностей.

В общем виде операция точения детали на токарном станке выглядит следующим образом: резец последовательно перемещается с заданной подачей вглубь металла вращающейся заготовки, при этом его режущая кромка за каждый оборот удаляет с заготовки заданную толщину металла.

Режимы резания при токарной обработке

Режимы резания при токарной обработке определяют на основании ряда технических показателей, среди которых самые значимые — это подача инструмента и частота вращения детали, закрепленной в шпинделе станка.

Правильный выбор и применение режимов обработки гарантируют не только геометрическую точность и экономичность изготовления, но и сохранность детали, инструмента и оборудования, а также безопасность станочника.

- Основные параметры

- Глубина

- Подача

- Скорость

- Выбор режима на практике

- Вычисление скорости резания

- Выбор средств измерений

- Порядок выбора

- Похожие материалы

- Выбор средств измерений: виды, классификация, методика и основные принципы

- Классификация инструментов

- Виды инструментов

- Критерии выбора

- Исходные данные

- Стандартизированные измерения

- Условия эксплуатации

- Назначение приборов

- Погрешности

- Методика выбора

- Осуществление выбора

- Элементы режима резания

- Выбор режущего инструмента

- Выбор и назначение глубины резания

- Выбор величины подачи

- Выбор значения периода стойкости

- 💡 Видео

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки.

Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача).

Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

Еще одним ограничением являются характеристики отдельных материалов. К примеру, титан и нержавеющая сталь для токарной обработки являются одними из наиболее сложных материалов и требуют особого подхода при определении параметров технологической операции.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

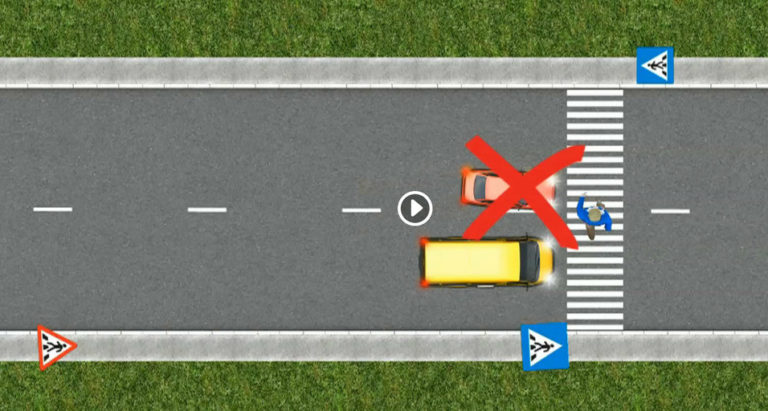

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

https://www.youtube.com/watch?v=OcUrz7JbfVU

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя.

Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам.

Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

Производительность токарного оборудования напрямую связана с величиной подачи.

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке.

Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников.

Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

https://www.youtube.com/watch?v=1ZR31Q_naIc

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево.

При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения.

Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением.

Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками.

Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Токарная обработка

Обработка нержавейки ведется на повышенных оборотах при уменьшенной подаче. Высокая вязкость этого материала способствует созданию непрерывной вьющейся стружки.

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты.

Это уменьшает нагрев заготовки и снижает износ резца.

В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Вычисление скорости резания

Время точения металла (tосн, основное время) — самая затратная составляющая в суммарном времени изготовления единичного изделия. Поэтому от скорости выполнения этой технологической операции напрямую зависит экономическая эффективность использования токарного оборудования.

Правильный расчет скорости резания при токарной обработке важен не только с точки зрения стоимостных показателей производственной операции. Ошибки в расчете и применении этого параметра может привести не только к браку детали, но и к повреждению токарного оборудования, оснастки и инструмента.

Далее приводится последовательность расчета этого показателя для самой распространенной операции — обточки цилиндрической поверхности.

Основные факторы, влияющие на скорость резания

Скорость резания v имеет размерность м/мин и в общем виде вычисляется по формуле:

v = π×D×n/1000,

где D — диаметр заготовки в мм; n — скорость шпинделя в об/мин.

Но на токарном оборудовании невозможно количественно задать v в качестве параметра управления.

При работе на токарных станках предусмотрена регулировка только оборотов шпинделя и подачи инструмента, которые зависит не только от значения v, но и от ряда других факторов: материала детали, мощности главного привода, вида точения и характеристик режущего инструмента. Поэтому при расчете режимов в первую очередь определяют расчетные обороты шпинделя:

n = 1000×v/π×D.

На основании полученного результата по таблицам справочной литературе выбирают соответствующее значение v, которое зависит глубины точения, подачи, материала, типа резца и вида операции.

Для расчета теоретической глубины резания t на основании чертежа определяют размерные характеристики детали и заготовки, а затем с учетом геометрических параметров инструмента вычисляют ее по формуле:

t = (D-d)/2,

где D — диаметр заготовки; d – конечный диаметр детали.

После вычисления величины t по справочникам определяют табличное значение подачи S в мм/об.

В справочных таблицах учтены: вид материала (различные стали, бронза, чугун, титан, алюминиевые сплавы), тип точения (черновое, чистовое), параметры резца и геометрия его подхода к обрабатываемой поверхности.

Затем по технологическим таблицам на основании полученных величин t и S определяют vτ — табличное значение скорости резания.

https://www.youtube.com/watch?v=J5M6kyiIFng

Далее vτ должна быть скорректирована в соответствии с реальными условиями точения, к которым относят: период стойкости и технические параметры резца, прочностные характеристики материала, физическое состояние обрабатываемых поверхностей, геометрия резания.

Корректировка vт осуществляется с помощью группы поправочных коэффициентов:

vут = vт×К1×К2×К3×К4×К5,

где vут — уточненная скорость резания; K1 — коэффициент, зависящий от времени работы резца; K2, K4 — коэффициенты, зависящие от технических параметров резца; K3 — коэффициент, зависящий от состояния обрабатываемой поверхности; K4 — коэффициент, зависящий от материала резца; K5 — коэффициент, зависящий от геометрии обработки.

После расчета vут вычисляют уточненную скорость вращения шпинделя nут по следующей формуле:

nут = 1000×vут/π×D.

Значение nут должно лежать в диапазоне паспортных скоростей главного привода станка, которые приведены в заводской документации токарного оборудования. Если полученная в результате расчетов nут не имеет точного соответствия в таблицах станка, то необходимо применить ближайшее самое меньшее число.

Формулы для токарной обработки

На последнем этапе рассчитывают фактическую скорость резания vф:

vф = π×D×nут/1000.

Vф напрямую связана с мощностью главного двигателя станка. Поэтому она является основным параметром при выборе конкретного типа токарного станка для обработки требуемой детали.

Видео:✓ Параметры с нуля и до ЕГЭ | Задание 18. Профильный уровень | #ТрушинLive #041 | Борис ТрушинСкачать

Выбор средств измерений

Правильный выбор средств измерений является необходимым условием получения достоверной измерительной информации.

Поэтому основное внимание при выборе средств измерений для решения заданной измерительной задачи уделяют обеспечению необходимой точности измерений в динамическом и частотном диапазонах изменения измеряемых параметров технических устройств.

Одновременно учитывают и условия, в которых планируется использовать средства измерений, а также допустимую продолжительность измерений.

При анализе условий, в которых будут проводиться измерения, определяются:

- уровни механических воздействий на средства измерений (вибрации, удары, линейные ускорения и т. п.);

- значения климатических факторов (температура, влажность, атмосферное давление);

- наличие активно разрушающей среды, к воздействию которой не приспособлен измерительный прибор (агрессивные газы и жидкости, грибки);

- наличие сильных магнитных и электрических полей и защиты от них у выбираемых средств измерений.

В простых измерительных задачах, заключающихся в определении значений параметров несложных устройств, вопросы выбора и применения средств измерений решают, как правило, эвристически, на основе практического опыта. В этом случае рекомендации носят общий характер и сводятся к необходимости проверки следующих условий:

- средства измерений должны обеспечивать измерение параметров устройств с необходимой точностью, быстродействием, в заданном диапазоне значений измеряемой физической величины, в определенных условиях окружающей среды (при фиксированном уровне внешних воздействующих факторов);

- средства измерений должны быть приемлемыми по стоимости, эргономическим, массогабаритным и другим характеристикам.

Однако усложнение технических устройств, необходимость точного определения значений тысяч и десятков тысяч параметров привело к тому, что для метрологического обеспечения эксплуатации сложных технических комплексов и систем потребовались многие сотни средств измерений.

В связи с усложнением технических устройств, повышением уровня автоматизации и ростом их значения в народом хозяйстве возросла ответственность решений, принимаемых на основе измерительной информации и, как следствие, увеличилась цена допускаемых ошибок.

Вследствие этого большую значимость приобрел правильный выбор средств измерений для метрологического обеспечения эксплуатации сложных технических комплексов и систем.

https://www.youtube.com/watch?v=EKjASzxiOvs

Рационально выбрать средства измерений эвристическими методами практически невозможно, поскольку во внимание принимается не только требуемые точность, быстродействие, диапазон измерений, но и надежность, стоимость, периодичность поверки средств измерений, стойкость их к внешним воздействующим факторам и др. Эти параметры определяют качество измерений, поэтому средства измерений выбирают с учетом их влияния на надежность находящегося в эксплуатации устройства.

Порядок выбора

Первоначально определяют типы средств измерений, пригодные по своему функциональному назначению, диапазонам измеряемых физических величин, стойкости к внешним воздействующим факторам, массогабаритным характеристикам для решения измерительных задач, возникающих при метрологическом обеспечении эксплуатации технического устройства. После того как выбраны измерительные приборы, пригодные для указанных в измерительной задаче условий, необходимо правильно оценить, какой из них обладает наименьшей избыточностью по точностным характеристикам. Стремление произвести измерение с большей, чем это необходимо, точностью приводит к удорожанию измерений. В то же время снижение требований к точности ухудшает достоверность результатов измерений и обесценивает их. Выбор прибора, не имеющего точностной избыточности, позволяет, как правило, обеспечить меньшие затраты на измерения. Известные подходы к выбору средств измерений по точности основаны на рассмотрении двух различных случаев их использования:

- для измерения параметров устройств;

- для контроля параметров.

Задаваясь значениями условных вероятностей ложного и необнаруженного отказов, можно устанавливать требования к погрешностям измерений параметров и на этой основе выбирать приемлемые по точности средства измерений. Задача выбора измерительного прибора сводится при этом к определению соотношения между требуемым пределом допускаемой погрешности измерений и допуском на контролируемый параметр.

Исходными данными, необходимыми при выборе средств измерений по точности, являются:

- состав измеряемых и контролируемых параметров устройства;

- значения допусков на отклонения контролируемых параметров и допустимые значения суммарной погрешности определения значений измеряемых параметров;

- допускаемые значения условных вероятностей ложного и необнаруженного отказов для каждого из контролируемых параметров;

- законы распределения отклонений контролируемых параметров от своих номинальных значений.

При выборе средств измерений для контроля параметров надо рассчитать допускаемое значение суммарной погрешности измерений

Δтр=|δи|R, (7.12)

где |δи| -абсолютное значение ширины поля допуска на результат измерения контролируемого параметра; R — допускаемое соотношение между погрешностью измерений и отклонением значений контролируемого параметра от номинала.

Значение R определяется раздельно по заданным допускаемым значениям условных вероятностей ложного и необнаруженного отказов с учетом законов распределения погрешностей измерений и значений контролируемого параметра.

На практике не всегда известны исходные данные, необходимые для решения задачи выбора средств измерений по точности: часто отсутствует информация о законах распределения контролируемых параметров и погрешности измерений, а имеются лишь сведения о ширине поля допуска на контролируемый параметр. В таких случаях средства измерений выбирают по коэффициенту точности Кт, характеризующему отношение ширины поля допуска на контролируемый параметр δи к пределу суммарной погрешности измерений:

Кт=δи/Δ (7.13)

так, чтобы обеспечить значение коэффициента точности больше допустимого. В зависимости от важности контролируемого параметра требуемое значение Кт выбирается в различных пределах.

При этом необходимо ориентироваться на определенную, лучше всего стандартизованную или аттестованную методику измерения соответствующей физической величины или параметра устройства. При отсутствии таких методик следует рассмотреть возможность выбора средств измерений из числа допущенных к применению соответствующими рекомендательными и ограничительными перечнями.

Похожие материалы

Видео:Я нашёл способ - убийцу параметров. Он работаетСкачать

Выбор средств измерений: виды, классификация, методика и основные принципы

На сегодняшний день имеется большое количество средств, с помощью которых можно совершать измерения разных видов: линейные, весовые, температурные, силовые и т. д. Приборы различаются по точности, принципу работы, назначению, а также цене.

Для того чтобы правильно выполнить необходимую работу, следует внимательно подойти к выбору средств измерений. Они, в свою очередь, также подразделяются на несколько видов в зависимости от рассматриваемых критериев.

Классификация инструментов

Колледж на Авиаконструкторов, 28: специальности, преподаватели, отзывы. Политехнический колледж городского хозяйства в Санкт-Петербурге

Средства измерений – это инструменты и приборы, которые применяют для выполнения измерений физических величин. Для каждого из них определены погрешности, указанные в нормативных документах и техническом регламенте.

https://www.youtube.com/watch?v=r035XTd6uFg

Средства измерений разделяют на различные типы согласно следующим критериям:

- вид инструмента для работы;

- принцип работы;

- сравнение с принятым эталоном;

- метрологическое применение.

Виды инструментов

К наиболее распространенным видам средств измерений относятся перечисленные ниже.

Мера – средство измерений, используемое для воспроизведения нужного размера рассматриваемой физической величины. Например, для воспроизведения необходимой массы применяют гирю. Бывают однозначные и многозначные меры, а в некоторых случаях и целые магазины мер.

Однозначная мера необходима для воспроизведения величины только одного размера.

Многозначные меры применяют для определения нескольких размеров физических значений (например, осуществляют выбор средств измерений линейных размеров, с помощью которых можно узнать как сантиметры, так и миллиметры).

Эталон – меры с очень высоким уровнем точности. Их применяют для контроля правильности средств измерений.

Канал ДНЕВНИК ПРОГРАММИСТА Жизнь программиста и интересные обзоры всего. , чтобы не пропустить новые видео.

Измерительный преобразователь – средство измерений, которое трансформирует сигнал информации об измерениях в другую форму. Так удобнее передавать сигнал для последующей обработки и хранения.

Но преобразованный сигнал не может быть воспринят наблюдателем без использования специального инструмента. Для визуализации сигнал необходимо передать в показывающее устройство.

Поэтому преобразователь обычно входит в полную конструкцию измерительного инструмента или применяется вместе с ним.

Центростремительное ускорение при движении по окружности: понятие и формулы. Центробежная и центростремительная силы

Измерительный прибор – средство для выполнения измерений, которое используется для выработки сигнала в такой форме, которая доступна для последующей визуализации наблюдателем. Имеются различные классификации данных приборов в зависимости от группы факторов.

По назначению они делятся на универсальные, специальные, и контрольные. По конструктивному устройству могут быть механические, оптические, электрические и пневматические.

По степени автоматизации подразделяются на механизированные, приборы ручного действия, автоматические и полуавтоматические.

Измерительная установка – это совокупность инструментов и вспомогательных элементов, объединенных для выполнения конкретной функции. Назначение частей такой установки – выработка информационных сигналов в форме, которая будет удобна для восприятия наблюдателем. При этом вся измерительная установка обычно является стационарной.

Измерительная система – совокупность инструментов, элементы которой соединены каналами связи, расположенными в пределах всего контролируемого пространства. Ее назначение – измерение одной или нескольких физических величин, которые имеются в изучаемом пространстве.

Критерии выбора

При выборе средств измерений необходимо в первую очередь учитывать точность, которой нужно будет достигнуть при выполнении работы. Она указывается в нормативных документах или в технической документации на деталь.

Кроме того, при выборе инструмента для измерения следует учитывать предельные отклонения, а также методы осуществления работ и способы их контроля.

Главным принципом выбора средств измерения является соответствие их поставленным требованиям по получению достоверных результатов с соблюдением заданной регламентом точностью. Кроме того, немаловажно учитывать материальные и временные затраты: они по возможности должны быть минимальными.

Исходные данные

Для правильного выбора приборов измерений необходимо иметь исходные данные по следующим пунктам:

- номинальный вес величины измерения;

- величина разницы между наибольшим и наименьшим значениями;

- информация об имеющихся условиях работы по проведению измерений.

Прилагательные к слову «работа»: список примеров

https://www.youtube.com/watch?v=msG0VLuwvOU

При необходимости выбора системы измерения с учетом фактора точности необходимо вычислить погрешность. Она рассчитывается как сумма погрешностей всех возможных источников (приборов для проведения измерений, преобразователей значений, эталонов) с соблюдением установленных для каждого из источников законов.

На первом этапе производят выбор средств измерений по точности в соответствии с требованиями работы. При подборе окончательного варианта учитывают также следующие требования:

- Рабочая область величин, которые необходимы в процессе проведения работ.

- Габаритные размеры инструментов.

- Вес инструментов.

- Конструктивные особенности средства измерений.

В метрологии к выбору средств измерений по критерию точности предъявляют требование наличия следующих исходных данных:

- состав изменяемых параметров инструментов;

- величина допуска погрешности рабочих инструментов, а также допустимые значения общей погрешности при измерении параметров;

- допустимые значения вероятности возникновения отказов для измеряемых параметров;

- правила распределения отклонений параметров от их истинных значений.

Стандартизированные измерения

При выборе инструментов обычно учитывают приоритетность стандартизированных средств для выполнения измерений. Стандартизированное средство измерений – это такое средство, которое было изготовлено в соответствии с регламентом международного или специального стандарта по выполнению рассматриваемого вида работ.

В соответствии с этим условия выбора средств измерений зависят от специализации производства, на котором ведутся работы.

В производстве массовых изделий обычно применяют автоматизированные современные средства измерения и контроля, рассчитанные на высокую производительность.

В серийном производстве применяют различные шаблоны и контрольные приспособления, по которым производят сравнения.

В индивидуальном производстве осуществляют выбор универсальных средств измерений, с помощью которых можно выполнить различные виды работ.

Условия эксплуатации

Выбор средств измерений и контроля производят исходя из технического регламента на выбранные инструменты в условиях нормальной их эксплуатации и использования.

Нормальные условия – это такие условия, при которых значения величин влияющих на результат факторов могут быть опущены ввиду их малости. Описанные условия обычно указываются в инструкциях к средствам измерений или вычисляются в ходе проведения их калибровки.

Следует проводить различия между рабочими и предельными условиями проводимых измерений.

Рабочими условиями обычно считают условия выполнения измерений, при которых значения величин влияющих факторов входят в допуск рабочих областей. При этом рабочей областью называют область значений величины влияющего фактора, внутри которой приводят к нормальной имеющуюся погрешность или производят изменение значений рабочих инструментов.

Предельными условиями обычно называют максимальные и минимальные значения фактической и влияющих величин, выдерживаемые средством измерений без крупных разрушений и ухудшения его рабочих свойств и характеристик.

При выборе средств измерений и контроля для использования их в рабочих условиях следует учитывать взаимосвязь показаний инструментов и влияющих величин. На основе этого необходимо вводить поправки в конечные показания средств измерений или использовать корректирующие устройства и приборы.

Согласно нормативным документам поправки определяют по нормированным для условий на рабочем месте метрологическим характеристикам.

Назначение приборов

Выбор средств измерений основан на изучении различий двух случаев их использования:

- произведение измерений параметров устройств;

- осуществление контроля над измерением параметров устройств.

В первом случае в ходе работ необходимо достигнуть значения меньше, чем предел погрешности измерения. Во втором случае приборы выбираются согласно условию, что вероятность возможных погрешностей параметра не должна быть выше, чем допустимые значения.

Погрешности

Одним из основных критериев выбора средств измерений в метрологии является соотношение значений предела допустимой абсолютной ошибки или погрешности (Δ) и поля допуска величины, которую необходимо измерить (Д).

Соотношение при этом должно соответствовать следующему выражению:

Δ ≤ 0,333 Д.

https://www.youtube.com/watch?v=IG_HSKhZEZk

Предел допустимой ошибки может быть представлен в относительных значениях (относительная ошибка измерения). В таком случае она должна быть меньше или равна 33,3 % от общего значения поля допуска, если не имеется других особенных ограничений.

Адаптивные структуры управления: виды и основы функционирования

Погрешности проведения измерений, указанные в регламентах, являются максимальными допустимыми ошибками. Они включают в себя все элементы работы, которые могут зависеть от выбранных измерительных инструментов, установочных эталонов, температурных изменений и т. д.

Методика выбора

Методика средств измерений подразделяется на три вида.

Приближенная методика широко используется при ориентировочном выборе приборов для измерения, а также при проведении контроля и экспертизы на соответствие нормативному, конструкторскому и технологическому регламенту. Для этого выполняют следующие действия:

Расчетная методика применяется при выборе приборов для одиночного и мелкосерийного производства, измерения параметров выборки при статистическом способе контроля, проведения экспериментов, а также перепроверки бракованных деталей. Она включает следующие этапы действий:

Табличная методика применяется при выборе инструментов измерения для крупносерийного и массового производства. Данный способ может быть осуществлен, если работа по изготовлению деталей включает измерения, а не контроль с использованием калибров.

Таким образом, можно отметить, что методы выбора средств измерений зависят от типа производства, на котором будут производиться работы.

Осуществление выбора

Выбор и назначение приборов для измерений осуществляют отделы, которые занимаются разработкой:

- Нормативной документации на параметры выбора средств измерений при проведении лабораторных исследований, контроле качества производимой продукции, эксплуатации уже изготовленной продукции, ее составных элементов и материалов.

- Технологических процессов стандартизации продукции, измерения ее составных элементов и материалов.

- Проектов по обслуживанию приборов и оборудования по выполнению измерений.

Выбор средств и способов измерений по имеющимся исходным данным производят квалифицированные сотрудники. Они должны быть хорошо знакомы с основами физических измерений, со способами оформления и использования результатов и ошибок измерений, а также с принципами нормирования метрологических параметров и вычисления по ним погрешностей инструментов.

https://www.youtube.com/watch?v=ssYTDdwpbjI

Для осуществления измерений в процессе изготовления продукции назначаются специальные рабочие, отвечающие за средства измерений.

В заключение можно сказать, что правильный выбор инструмента для измерений из имеющегося на сегодняшний день ассортимента – залог эффективного производства и уменьшения количества бракованных изделий.

Видео:Что такое параметр? Уравнения и неравенства с параметром. 7-11 класс. Вебинар | МатематикаСкачать

Элементы режима резания

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

При проектировании технологических процессов механической обработки или режущих инструментов возникает необходимость в определении и назначении элементов режима резания.

Отечественная практика механической обработки накопила огромный нормативно — справочный материал, с помощью которого можно назначить любой режим резания для любого вида механической обработки. Однако, табличный метод назначения режимов резания является весьма громоздким, так как требует анализа большого количества справочной информации.

Более того, все режимные параметры взаимосвязаны и при изменении хотя бы одного из них автоматически изменяются и другие, что еще более усложняет процесс назначения режимов резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Для проведения расчетов необходимо иметь паспортные данные выбранного станка, а именно — значения подач и частот вращения шпинделя, мощности электродвигателя главного движения. При отсутствии паспортных данных расчет выполняется приблизительно, в проделах тех подач и частот вращения шпинделя, которые указаны в справочной литературе.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл. 2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Выбор и назначение глубины резания

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резанияt, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более.

На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем.

Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

https://www.youtube.com/watch?v=gPtgotEXzGw

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

получистовая и чистовая обработка t = 2,0 — 0,5;

отделочная обработка (3,2 мкм і Ra > 0,8 мкм) t = 0,5 — 0,1.

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертыванииt=0,5·(D-d) мм, где

D — диаметр осевого инструмента,

d — диаметр предварительно полученного отверстия, мм.

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца (см. рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

(1)

где: — частота вращения режущего инструмента, мин-1;

— число зубьев режущего инструмента.

При черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы, мощности привода станка, периода стойкости режущего инструмента и других ограничивающих факторов. При чистовой обработке — в зависимости от требуемого параметра шероховатости обработанной поверхности.

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой (табл. 3) и максимальной подачей, допустимой прочностью режущей пластины (табл. 4).

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности инструмента (табл.5).

Исходной величиной подачи при фрезеровании является подача Sz — на зуб. Рекомендуемые подачи для чистового фрезерования приведены в табл. 6.

В учебных целях рекомендуется значения подач выбирать из наиболее распространённого диапазона: 0,05- 0,5 мм/об.

Меньшие значения назначать для чистовой обработки, большие — для черновой.

Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда:

15;30;45;60;90;120 мин.

Меньшие значения периода стойкости следует назначать для мелких инструментов.

Расчёт режимов резания при сверлении, рассверливании, зенкеровании и развёртывании

Расчёт режимов резания при резьбонарезании

Расчёт режима резания при шлифовании

Расчёт режимов резания при строгании и долблении

Расчёт режимов резания при фрезеровании

💡 Видео

ЧТО ТАКОЕ ПАРАМЕТР. КАК РЕШАТЬ ЗАДАЧИ С ПАРАМЕТРОМ. Подготовка к ЕГЭ 2016 с Артуром ШарифовымСкачать

Параметры с нуля. Задача 18 Профильный ЕГЭСкачать

№18 | Как начать изучать параметр | ЕГЭ 2024 по математикеСкачать

15 минут и Ты Перестанешь Бояться ПАРАМЕТРОВ на ЕГЭ!Скачать

Какие должны быть показатели параметров при диагностике исправного автомобиляСкачать

Параметры с нуля для чайниковСкачать

Профильный ЕГЭ 2023 математика. Задача 17. Параметр. Аналитический методСкачать

Параметр | Что это такое на ЕГЭ по профильной математикеСкачать

Не Решай ПАРАМЕТРЫ Аналитически!!!Скачать

Профильный ЕГЭ 2023 математика. Задача 17. Параметр. Графический методСкачать

Реши любой параметр. Задача 18 Профильный ЕГЭСкачать

Допуски и посадки для чайников и начинающих специалистовСкачать

Линейная функция: краткие ответы на важные вопросы | Математика | TutorOnlineСкачать

Ботаем параметр. Плюс 4 балла на профильном ЕГЭ. 3 эффективных метода решения. Задача 17Скачать

✓ Параметры в ЕГЭ? Это не страшно! | Математика. Задание 18 | #ТрушинLive #036 | Борис ТрушинСкачать

Передача параметров в функцию по значению. Параметры функции. Передача аргументов в функцию. #34Скачать

Отключи Эти Настройки OneUI ПРЯМО СЕЙЧАС | Как Настроить Samsung ПРАВИЛЬНО - МОИ РЕКОМЕНДАЦИИСкачать